|

2024/6/3

2020年10月、菅義偉 首相(当時)は、2050年までにカーボンニュートラル(温室効果ガス排出の実質ゼロ)、脱炭素社会を目指すことを宣言しました。経済成長を犠牲にして環境対策を進めるのではなく、カーボンニュートラル、脱炭素社会により産業構造や経済社会を変革し、経済成長につなげていく攻めの戦略と言えます。2020年12月に経済産業省が発表した「2050年カーボンニュートラルに伴うグリーン成長戦略」(グリーン成長戦略)には14の重点分野で目標が掲げられています。カーボンニュートラル実現には、それぞれの分野で様々なイノベーションが必要であり、国としても実用化を見据えた研究開発を促進する方針です。その研究開発の一翼を担うのが、国立研究開発法人 産業技術総合研究所(産総研)。7研究領域にまたがる広範な研究体制で、我が国の研究をリードしています。産総研 エネルギープロセス研究部門では、メタンハイドレートの有効活用技術、二酸化炭素 (CO2) や未利用炭素資源の有効活用技術、水素 (H2) の製造・貯蔵・利用技術などの研究に取り組んでおり、この中にはカーボンニュートラル、脱炭素社会実現の基幹技術も含まれます。2050年カーボンニュートラルに向けて、エネルギー分野における触媒開発に取り組む産業技術総合研究所 エネルギープロセス研究部門 エネルギー触媒技術グループの望月 剛久 氏に、合成燃料を始めとする最新の研究についてお伺いしました。

産業技術総合研究所 エネルギープロセス研究部門 エネルギー触媒技術グループ 望月 剛久 氏

脱炭素は脱内燃機関?

カーボンニュートラルの実現にあたり、民生・産業・運輸部門においては、化石資源を用いていない電力や燃料の使用が不可欠です。生活に身近な自動車に目を向けると、既に電気自動車 (BEV) や燃料電池車 (FCV) が商品化されており、これによってカーボンニュートラルを進めていこうという動きが見られます。これと並行して、ガソリンスタンドなどの既存インフラ設備や自動車に手を加えずに、カーボンニュートラルを進めていくというアプローチもあります。それが液体合成燃料です。液体合成燃料は二酸化炭素と水素を合成して製造される液体燃料です。既存の液体化石燃料の代替品として利用可能であり、既存の液体化石燃料と混ぜて使用することも、単体で使用することもできます。再生エネルギー由来の水素を原料にした液体合成燃料はe-fuelと呼ばれます。e-fuel使用時には二酸化炭素を排出するものの、その二酸化炭素が大気から回収したものであれば、炭素排出量は実質ゼロです。合成燃料は石油同様の液体なので、積雪などにより立ち往生した自動車への給油や、電力供給が止まった地域への燃料配送にも有益です。また、長距離を移動するトラック、船、飛行機などでは、電池の技術に極めて大きなブレークスルーが起きない限り、内燃機関(エンジン)を使うのが現実的だという見方もあります。

液体合成燃料の実現に必要なブレークスルー

液体合成燃料の製造にあたっては、一酸化炭素(CO)と水素の混合ガス(合成ガス)から、炭化水素を生成するFT合成(フィッシャー・トロプシュ合成)という技術が注目されています。100年近くの歴史がある技術で、当初は合成ガスの原料に石炭を用いるCTL (Coal to Liquid) でこの技術が利用され、のちに原料に天然ガスを用いるGTL (Gas to Liquid) でも利用されるようになりました。日本でも少量ながら液体合成燃料が製造されていたこともありますが、現在、大規模な製造が行われているのは海外の一部の国に限られています。合成燃料を利用するよりも化石燃料を利用する方がコスト面で有利なことが多いのです。しかし、バイオマスを原料とする(BTL: Biomass to Liquid)ことや、大気中から回収した二酸化炭素を原料とすることもできることから、カーボンニュートラル時代に再びその価値が再認識されています。エネルギー安全保障の面からも、液体合成燃料の製造技術を国内で蓄積することには大きな意義を見出せます。

2050年カーボンニュートラルは経済成長を犠牲にした環境対策ではなく、これを奇貨として経済成長につなげていく戦略です。そこで利用される技術について、コストの問題を避けて通ることはできません。合成燃料の製造工程を見ると、合成ガス製造と、FT合成による燃料生産という2つの工程があります。そこで、効率的な一貫製造プロセスの確立が課題の1つです。また、FT合成では、ガソリン、ジェット、軽油から、固体成分(ワックス)まで、幅広い炭化水素が生成されます。ワックスは液体燃料としては利用できないので、目的となる液体成分の収率を高める必要もあります。

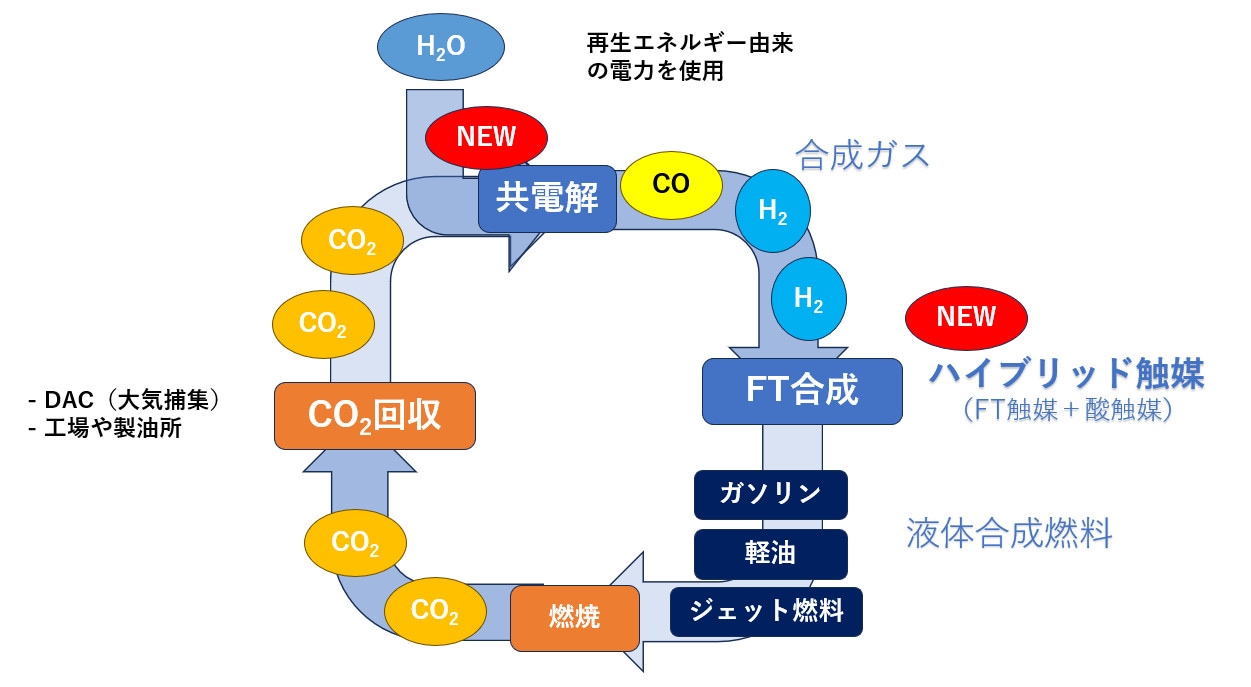

ここでカギを握るのが、電気化学と熱化学的な触媒反応を組み合わせた新技術。望月氏らは、現在、新エネルギー・産業技術総合開発機構(NEDO) の事業において、参画機関のカーボンニュートラル燃料技術センター(JPEC)と共同で、水電解と二酸化炭素電解を同時に行う「共電解」と呼ばれる革新的な合成ガス製造技術を研究開発するとともに、FT反応を進行しやすくするFT触媒と、ワックス成分を分解して目的留分(ガソリン、ジェット、軽油)の収率を高める酸触媒を組み合わせた「ハイブリッド触媒」の研究開発に取り組んでいます。この技術では、二酸化炭素と水 (H2O) を合成ガスに転換して、その合成ガスから合成燃料を作り出します。また、酸触媒を変えることで、ガソリン留分を増やす、あるいは軽油留分を増やすなど、ニーズに応じた合成燃料を多く得ることも可能です。

共電解の技術とハイブリッド触媒を開発。燃焼時に二酸化炭素を排出するが、その二酸化炭素は大気から回収したものなので、温室効果ガスの排出量は実質ゼロ

FT合成においては、様々な炭化水素とあわせて水が副生されます。酸触媒となるゼオライト(ミクロ多孔性の結晶性アルミノケイ酸)の中には、水に弱いものが多くあります。合成燃料製造の触媒として用いられるゼオライトには耐水性が求められ、かつ目的となる成分の収率を高めることができなければなりません。望月氏は、このような特徴を持つゼオライトの選別やその改変に尽力してきました。触媒の開発には目処が立っており、開発した触媒は使いやすいようにペレット化まで進んでいます。

触媒開発を支える分析装置

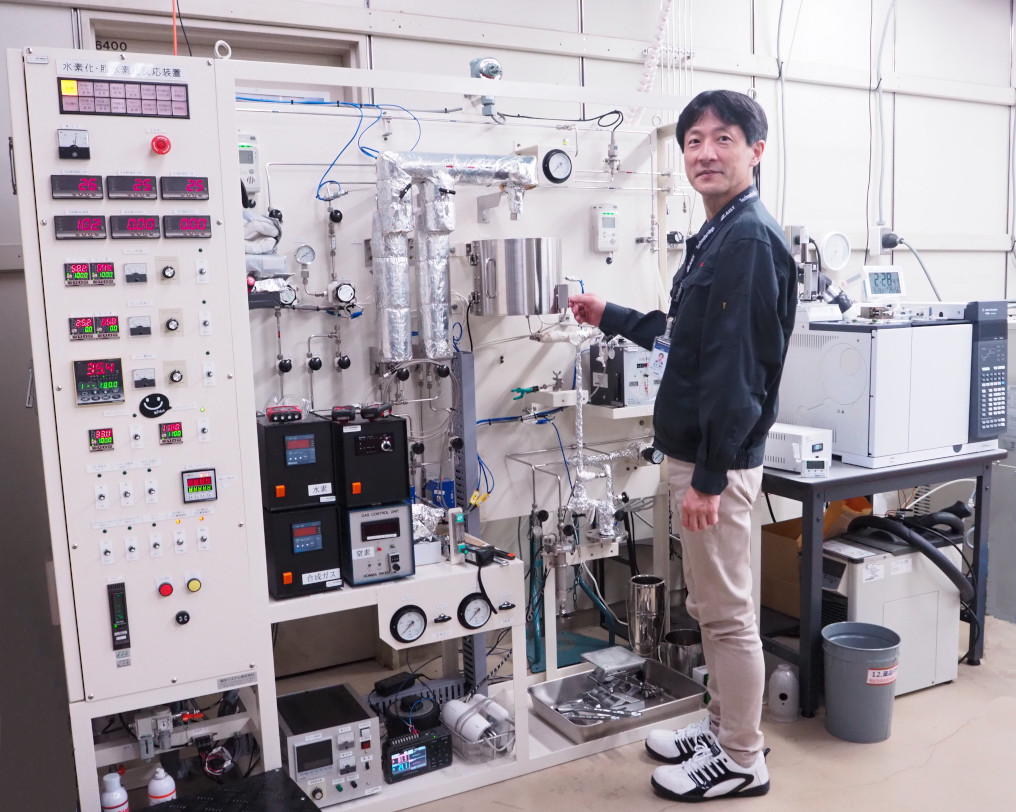

FT合成では数十から百を超える数の化合物が生成されます。合成燃料製造において、どのような生成物が出てくるのかを知ることは非常に重要です。多様な生成物を短時間で正確に知るために使われているのが、アジレントのガスクロマトグラフ (GC) です。本研究では一般的な固定床流通式反応装置が用いられていますが、特徴的な点があります。それはアジレントのGCがオンラインで接続されており、気体生成物を60分間隔で自動採取して分析していることです。触媒の性能を見ていくためにはリアルタイムでの分析が必須です。リアルタイムで見ていれば、たとえば反応条件を少し変更したような場合でも即座に性能が分かるので、触媒の評価を効率的に進めていくことができます。検出器には、無機ガス分析評価用の熱伝導検出器 (TCD)と軽質炭化水素評価用の水素炎イオン化検出器 (FID)が接続されています。反応で得られる液体生成物・ワックス成分などは、反応終了後に別のアジレントのGCやガスクロマトグラフ質量分析計 (GC/MS) でオフライン分析しています。

固定床流通式反応装置とアジレントのGC(右側に設置されているのはAgilent 7890B GC)

ワックス成分などの分析には、GC/MSも利用

(写真はAgilent 8890 GCとAgilent 5977B GC/MSD)

今回の研究にあたり、望月氏は既存のアジレントのGCを活用しつつ、オンライン化やTCDの増設などで最適な評価系を構築しました。このシステムが有効だったことから、このほどさらに数台のGCを増設しました。そして、さらに短時間で精度よく分析できるよう、最適なカラムの検討などを続けています。触媒研究にあたり、望月氏が重視しているのがリアルタイム性。オンラインGCによりリアルタイムでの分析を実現していますが、今後は「測定データがリアルタイムでグラフ化されれば、経時変化を把握しやすく、触媒研究を進めやすくなる」と、GCのソフトウェアの進化に期待を寄せています。

アジレントのGCを使う利点について、望月氏はオンライン化のアプリケーションや、充実した標準試薬をあげています。また、販売店による迅速できめ細やかな対応にも満足しているといいます。「装置に不具合があった場合、販売店に連絡すれば、場合によってはその日のうちに訪問してトラブルを解消してくれることもあります」と、望月氏は話しています。

科学の叡智で、脱炭素社会を実現

グリーン成長戦略には14の重点分野があり、それぞれに解決すべき課題があります。産業技術総合研究所 エネルギープロセス研究部門 エネルギー触媒技術グループでは、合成燃料の一貫製造プロセスのほか、二酸化炭素を排出しないメタン熱分解による水素製造技術や、水電解による水素製造技術も開発中です。また水素を運ぶ手段(キャリア)の1つとしてアンモニア(NH3) を利用する手法が検討されていますが、その合成に再生エネルギーを使う場合、従来の一般的なアンモニア合成法とは異なる、反応温度や流量変動に対して応答性のよい触媒の開発が必要です。同グループでは、低温・低圧条件でアンモニアを合成する触媒の開発にも取り組んでいます。さらには、食料と競合せず、油分を多く含む植物であるジャトロファからバイオディーゼルを作り出すなど、バイオ燃料の開発でも成果が出ています。

望月氏は、これらの技術を、「2050年カーボンニュートラルのお役に立てる技術として仕上げていきたい」と話しており、開発された技術は最終的には社会実装されることを見据えています。アジレントも同じ考え方を共有しており、 “Let’s bring great science to life” (科学の叡智を、生活と生命へ)というメッセージを発しています。カーボンニュートラルやグリーントランスフォーメーション (GX) という観点で見ると、アジレントは、二酸化炭素有効利用、水素・燃料電池、アンモニア、バイオマス、リチウムイオン電池、太陽電池、プラスチックリサイクルなど、様々な分野において科学の叡智を社会にもたらすのに役立つソリューションを提供しています。

アジレントはGC以外にも、カーボンニュートラルやGX向けに様々なソリューションを提供(写真は触媒構造解析用のAgilent 4210 MP-AESマイクロ波プラズマ原子発光分光分析装置)

液体合成燃料開発の将来展望

これまでの日本国内におけるFT合成技術の研究は、GTLやBTLなどにより注目が集まると加速するものの、継続的な技術の蓄積には至っていないと、望月氏は感じています。「今回の2050年カーボンニュートラルに向けては、なんとしてもこの技術を発展・定着させたい」と、望月氏は語っています。

液体合成燃料の一貫製造プロセスの構築にあたり、産総研では、まもなく年間1 トン規模での製造に対応した製造装置が稼働を開始する予定です。これまで、液体合成燃料製造用として望月氏が開発した触媒は、ラボレベルや小規模の製造設備で評価が行われてきました。しかし、同じ触媒を大規模製造に用いた場合には、生成物分布が変わるなど、想定した性能を発揮しないこともあります。また、一貫製造プロセスの商用化には、さらに10万倍から100万倍の規模拡大が必要です。今後、産総研では、関係機関と連携しながら徐々に製造装置の規模を拡大させ、大型化したときの触媒の性能や安定性を検討して、大規模な製造で利用できるよう、さらに技術を洗練させていきます。

望月氏は、内燃機関向けの液体化石燃料を置き換えることができる液体合成燃料を、高効率に一貫製造する技術を開発することで、2050年カーボンニュートラルの実現に貢献しようとしています。「より早い実用化を見据えて、触媒開発を行っていきます。」と、望月氏は締めくくりました。

本記事に掲載の製品はすべて試験研究用です。診断目的にご利用いただくことはできません。

(Not for use in diagnostic procedures.)

DE48689204

|